前 言

随着经济的快速发展,钢铁得到越来越广泛性的应用,但每年因钢铁的腐蚀而造成巨大损失,对金属进行防腐越显重要[1]。涂料保护以其施工便捷、经济、防腐性能优异等特点,至今仍然占据钢结构防腐的主导地位[2]。对于大型钢铁结构项目,在当前三种(封闭型、缓蚀型、代偿型)钢铁防护有效类型中,最管用的是代偿型[3]。代偿型涂料无机富锌漆的长效性能已逐渐被人们所肯定,重点项目的钢构件防腐非其莫属。

近年来水性硅酸锂富锌涂料从制备工艺到配方设计有了大量突破性的改进,产品质量已接近国外同类产品,并已广泛应用于大型建筑钢构件,海洋钢结构及各类储罐、管路等领域。

1.无机富锌涂料介绍

1.1 发展历史

富锌涂料分为环氧富锌和无机富锌两大类。环氧类主要采用环氧树脂作为基料,而水性无机富锌涂料则以硅酸钠、钾、锂水溶液作为基料[4]。

水性无机富锌涂料的发展主要经历了热固性无机富锌涂料、后固化无机富锌涂料及自固化无机富锌涂料三个阶段。它们均被广泛用于暴露在海洋大气、高温和各种环境的钢结构的长效防腐,取得了令人满意的效果。

自固化无机富锌涂料:其代表产品就是以硅酸锂水溶液为基料和以模数(M)>5的硅酸钾水溶液作为基料的自固化无机富锌涂料[5]。目前已解决了高模数硅酸钾的稳定性问题。由于模数高,活性羟基比常规的多,意味着提高了与锌粉的反应速度,固化时间大大缩短,减少了涂装间隔和面涂时间。

现在国内市场上某些高模数硅酸钾无机富锌涂料,售价接近100 元/kg,普通模数的无机富锌涂料售价也近70 元/kg,但因其性能卓越,性价比较高,仍受各行业不同用户的青睐。

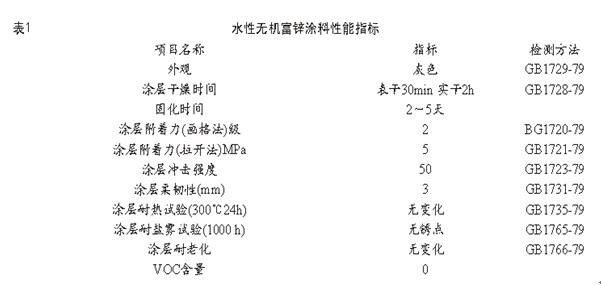

国内(自固化)水性无机富锌涂料(普通模数,M为2.5~5.0)的性能指标见表1。

1.2 性能特点

水性无机富锌涂料含有大量的金属锌粉,锌粉在涂层中能紧密排列和接触,从而起到长效防腐作用[6]。水性无机富锌涂料具有以下特性:快干性,在标准环境条件下20min表干,2h实干;厚涂性,一次喷涂膜厚可达70~120μm以上;防锈能力优异;它不含甲苯、二甲苯、甲乙酮等有机溶剂,以纯净水为稀释和清洗剂,不燃,无VOC 的排放,施工、贮存安全环保;可焊接性,在适宜的范围内,涂层不受焊接和切割损伤,宜于钢构件的补伤施工;耐高温性,连续耐热可达300 ℃以上[7-9]。除此以外还具有下列特性:

(1) 耐蚀性:锌涂层通过电化学保护和化学防腐蚀而对金属起到防腐蚀作用,在腐蚀性环境下,锌将与大气中的物质反应,形成氧化锌、氢氧化锌、碱式碳酸锌、碱式氯化锌、硫酸锌等腐蚀产物,这些腐蚀产物逐渐积附在涂层颗粒间的空隙和金属表面,增大电阻,减弱电化学腐蚀速度,大大降低锌的消耗,涂层的耐久性得以提高,在相同条件下,可等同于热喷涂锌铝层的防腐蚀效果。

(2) 附着力:是无机体系一个最重要的性质。无机锌粉底层能与金属基板形成很牢固的附着,从而抑制膜下的开裂和锈蚀的迁移。当表面处理达到St3级或以上时,附着力可达3.0MPa。

(3) 自修补性:涂层即使出现机械损伤,在一定面积范围内,防腐蚀电流也能够向金属漏出的部分流动,从而起到保护作用。在防腐蚀电流流过的同时,锌的腐蚀产物沉积到漏出的金属表面形成保护膜。

(4) 安全环保性:因绝大多数无机涂层不以有机溶剂为稀释剂,因此无闪点,不燃烧。在各类施工中无需采取严格的防火措施,相对于现场喷砂、热喷涂施工,大大简化了贮运、施工条件,提高了安全性能,有效降低了有机溶剂污染物的排放。

(5) 施工性:对基材的处理不像热喷涂那样严格,在无条件喷砂的情况下,也可采用人工除锈的方法进行。

2 基本施工方法

(1)表面处理:将准备防腐蚀涂装的钢材表面先除去油污,再以喷砂(或丸,达到Sa2.5级)或电动工具打磨(St3级)等方法除去铁鳞、铁锈,表面粗糙度必须达到25~60μm。涂装前,用压缩空气彻底除去砂砾、尘土等杂质后,再进行(自固化)水性无机富锌涂料涂装施工。

钢构件的表面处理是决定涂层附着力优劣的关键因素,对整个涂层质量有重大的影响。水性无机富锌涂料与油污等有机物质的相容性很差,同时为了保证涂料中的锌粉与底材充分的接触,产生导电作用,起到防腐蚀效能,要求底材表面必须清洁,不能存在水、油脂或任何污染,尤其是油污类污物,应彻底清除。

(2) 混合配比:基料和粉料的比例必须严格按照使用说明执行,应将粉料慢慢倒入基料中,同时不断搅拌,充分混合使锌粉处于悬浮状态,喷涂前应以60~100目筛网过滤。

可采用喷涂或刷涂,工具干净无油。施工温度5~50℃,相对湿度85%以下(保持通风)。要求粉料始终处于悬浮状态(不断搅拌),潮湿或有雨禁用。

喷涂作业应在除锈后进行,一般不应超过4h,喷枪嘴与待涂表面应保持适当距离,以避免干喷雾产生。涂装间隔:两道底漆间隔15~30min,最低限度24h后可涂有机封闭漆或面漆。

(3)配套涂料:可与丙烯酸涂料、聚氨酯涂料、环氧涂料、乙烯涂料配套。喷涂前应把待喷的面漆或中涂漆用稀料稀释至15%~20%,然后再进行喷涂,这时表面有许多小泡逸出,过一段时间就会消失。紧接着喷涂所需有机封闭漆或面漆。在后续涂层前一般应做环氧过渡层,如环氧云铁封闭漆封闭过渡。

3 应用实例

3.1杭州湾跨海大桥海中平台上部钢结构安装补口补伤涂层修复

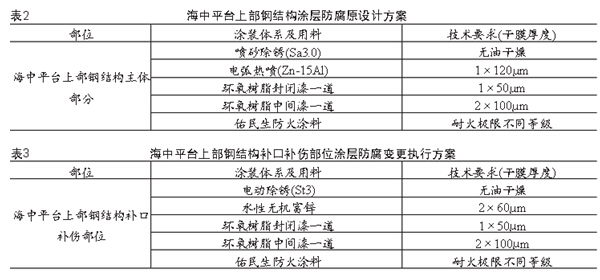

表2为杭州湾跨海大桥海中平台上部钢结构主体部分原设计方案,表3为杭州湾跨海大桥海中平台上部钢结构主体部分涂层修复变更执行方案。

本方案变更理论基础:

海中平台上部钢结构主体部分的防腐涂装施工是构件安装前在工厂内分批逐件完成,工厂化生产范围小,控制性强,效率高;而大型钢结构建筑在刚安装完成后,对各节点及破损部位的涂层补口补伤工作必须在安装的同一过程中进行,若沿用原工艺将使工程施工的协调难度加大,控制性不足,造成资源的大量消耗。

水性无机富锌涂料具有的快干性:在标准环境条件下20min即可表干,2h实干,一次喷涂膜厚可达70~120μm以上,且防锈能力优异,在相同条件下,可等同于热喷涂锌铝层的防腐蚀效果。

水性无机富锌涂料不含有机溶剂,以纯净水为稀释和清洗剂,不燃,无VOC的排放,施工、贮存安全环保。

在适宜的范围内,涂层不受焊接和切割损伤影响,特别宜于钢构件的涂层修补施工。

补口补伤是针对安装完成的构件,在运输、吊装、安装等情况下产生的损伤,属于局部防腐。对于在运输、吊装等过程中造成的损伤及时进行修复,修复之后要进行标记,最后在大范围的修复中再次进行补口补伤。

在前期的小范围补口补伤过程中进行修复的部位要进行标记,在最后大范围的补口补伤过程中,对前期的补口补伤部位重新打磨。

损伤到锌铝层的构件在经过动力工具除锈达St3级后,对表面进行清理后,涂装富锌底漆二道,厚度达到120μm(同主体构件锌铝层厚度),表干后刷涂环氧云铁封闭漆,起渗透、封闭和过渡作用。

3.2 杭州湾跨海大桥海中平台下部钢管桩涂层修复

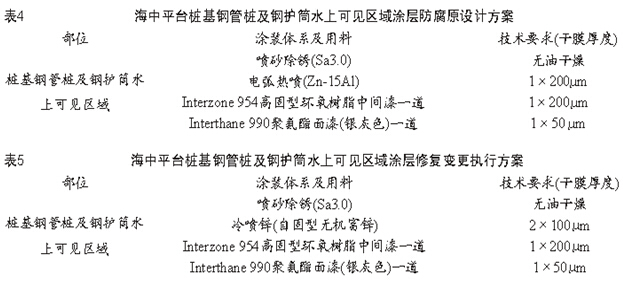

表4为杭州湾跨海大桥海中平台桩基钢管桩及钢护筒水上可见区域原设计方案,表5为杭州湾跨海大桥海中平台桩基钢管桩及钢护筒水上可见区域涂层修复变更执行方案。

本方案变更理论基础:

冷喷锌采用纯度高达99.996%以上的锌粉原料作为防腐功能材料,自固型无机富锌完全固化后膜层中的锌含量高达96%,对钢材、铁制品能起到阴极保护加隔绝保护的双重保护功效,盐雾试验达4300小时以上,当冷喷锌作为底涂与其他防腐配套涂料组合,其综合防腐年限可提高1.8~2.5倍,可见其防腐性能并不低于热喷锌-铝。

冷喷锌对钢材表面预处理要求不高,新钢材表面一般喷砂至Sa2.5级即可,旧钢材表面打磨至St3 级即可,允许涂装在轻度锈蚀的表面上,但是热喷锌对表面要求比较高特别是不能具有喷砂不到的死角,而海中平台钢管桩施工结构复杂且在海上作业,难免具有喷砂不到的死角,因此冷喷锌较热喷锌在这种施工环境下具有一定的优势。

冷喷锌具有独特的镀层重融性,新旧冷涂锌涂层在涂覆后可互相融为一体;复涂性好,可用于旧热浸锌的修补和翻新;与多种涂料有极好的配套性。而热喷涂对于新旧涂层结合力很差,从而使涂层过早脱落,影响涂层使用寿命。因此在很多地方出现涂层锈蚀现象的不同部位涂层修复所牵涉到的新旧涂层界面非常多。

采用冷喷锌代替原设计所使用的热喷锌铝技术,可以在保证相同的防腐性能和使用年限的条件下,避免了热喷锌铝会碰到喷砂死角、涂层新旧界面结合力不好等因数对整体涂层防腐性能的影响。

海中平台钢管桩的涂层修复施工完全处于潮起潮落的海面与平台上部建筑之间,施工场地狭小,安全设施难以完备,工况复杂多变,文明施工和环境保护的压力巨大。

4 结论

环保型涂料在21世纪具有很大发展前景的重防腐涂料品种,鉴于其良好的效果,国内外许多重大工程项目都在广泛采用相关的无机富锌涂料,无机富锌涂料的应用几乎涉及到性能要求高的各个领域,在各种工程上得到很好的应用。

海中平台钢结构防腐涂装施工现场各种防腐涂层修复施工作业面狭小,交叉作业多,工况条件复杂多变,采用(自固化)水性无机富锌漆加环氧云铁封闭漆的冷镀修补方式可大大降低资源消耗,提高施工效率,并能对交叉的施工作业和环境影响降到最低限度。

自固化水性无机富锌漆加环氧云铁封闭漆的冷镀修补方式可以保证海中平台钢结构防腐涂装施工现场补口补伤和下部钢管桩涂层保护达到了设计预期的质量要求。给全国同类型工程的设计与施工提供了借鉴实例。

参考文献

[1] 刘伟, 芦玉峰, 周萌, 楼淼, 胡新东. 钢结构防腐蚀用无机富锌涂料[J]. 材料保护, 2012, 45(11): 42-44.

[2] 孙红尧, 付宇方, 陆采荣, 孙高霞. 大气腐蚀环境下的钢桥梁防腐蚀技术现状[J]. 涂料工业, 2011(06): 58-66.

[3] 姜家佩, 吴炜. 新一代水性无机富锌涂料及其应用[J]. 现代涂料与涂装, 2001, (02): 20-23.

[4] 徐峰, 邹侯招, 储健. 环保型无机涂料[M]. 化工工业出版社,2004, 3(1).

[5] 倪玉德. 水性高摩尔比硅酸锌涂料的初步研究[J]. 第二届国际防腐涂料技术与发展研讨会, 2002: 54-58.

[6] 李国莱, 张慰盛, 管从胜. 重防腐涂料[M]. 化工工业出版社, 1999, 9(1).

[7] 徐国强. 钢结构的防护用无机硅富锌涂料[J]. 材料开发与应用, 2000,15(6): 34-37.

[8] 张文渊. 水下金属构件的水性无机富锌涂料防腐处理[J]. 涂料工业, 2003, 33(6): 30-31.

[9] 王石青, 何德良, 丁庆云等. 模数对水性硅酸钾富锌涂层电化学行为的影响[J]. 中国腐蚀与防护学报, 2008, 28(6): 359-362